En los últimos años se ha detectado que los fabricantes orientados al segmento industrial de aplicación-pieza en sectores de alta exigencia son los que han soportado mejor la crisis. Por este motivo, este artículo plantea desarrollos que serán beneficiosos para el global de su oferta, pero se centran en tecnologías para acceder a aplicaciones concretas de gran impacto dentro del sector aeronáutico, como son la fabricación de trenes de aterrizaje y los discos de turbina de motores de aviación.

El artículo recoge el desarrollo de tecnologías en el ámbito de la fabricación y la máquina-herramienta y, en especial, en los procesos de torneado y fresado/mandrinado, con los cuales se consigue una gran precisión en un amplio margen de condiciones de operación. El objetivo es cubrir las elevadas exigencias del sector aeronáutico y, particularmente, las de los fabricantes de piezas de motor y elementos estructurales de fuselaje y tren de aterrizaje.

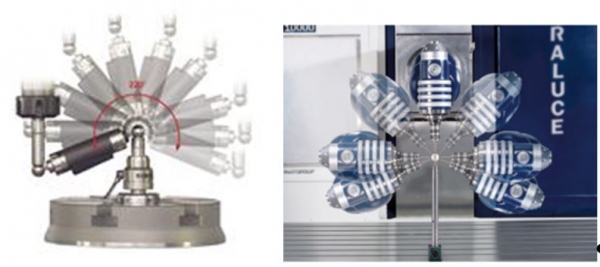

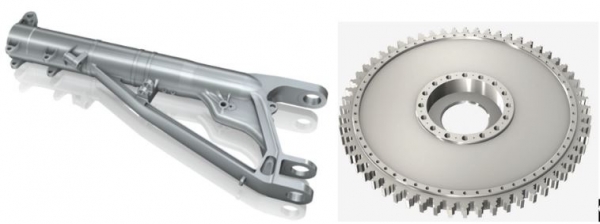

La primera aplicación que se ha definido tiene como objetivo la de fabricación de discos de turbina. Se trata de una pieza muy compleja y crítica para la eficiencia de los motores de aviación, que requiere de varias etapas de fabricación.

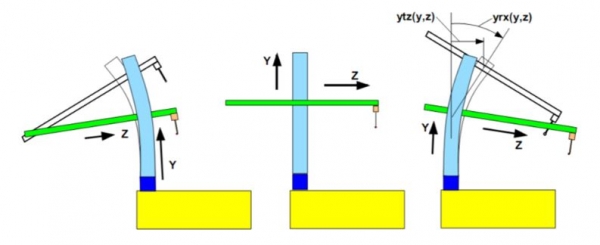

La segunda aplicación es la fabricación de componentes estructurales de avión, con especial interés en el tren de aterrizaje, que se compone de varias piezas con cada vez mayores exigencias de fabricación. Este es un elemento crítico de los aviones, por las exigencias mecánicas y por su elevado volumen y peso, por lo que el trabajo de mejorar su diseño es constante y los procesos de fabricación cada vez más exigentes. Se requieren máquinas capaces de realizar mandrinados y fresados en cinco ejes con la máxima precisión y son los líderes tecnológicos los que ofertan máquinas para estas aplicaciones.

El centro tecnológico IK4-IDEKO ha detectado la necesidad de avanzar en la mejora de la compensación de dilataciones térmicas y su integración en máquina. La precisión requiere soluciones complementarias para estos dos problemas.

Con esta estrategia, se conseguirán grandes mejoras en la precisión de la máquina. También se capacitará al usuario para verificar la precisión del equipo, siempre que lo estime necesario, y para recalibrarlo sin necesidad de recurrir a servicios externos. De esta forma se evitarán defectos en la fabricación por cambios con el tiempo, que son inevitables en cualquier máquina, y se ofrece una respuesta rápida que evite paradas de máquina.

El enfoque técnico del proyecto encaja con la tendencia internacional a aumentar las prestaciones de las máquinas añadiendo sistemas ciberfísicos, que combinan componentes mecánicos con controles que manejan la información adquirida por los sensores del sistema, con la misión de monitorizar y controlar las máquinas para mejorar su funcionamiento y añadir funcionalidades. La monitorización continua de la precisión de la máquina durante su vida útil encaja también dentro de la tendencia Industria 4.0 hacia el desarrollo de sistemas de fabricación más inteligentes.

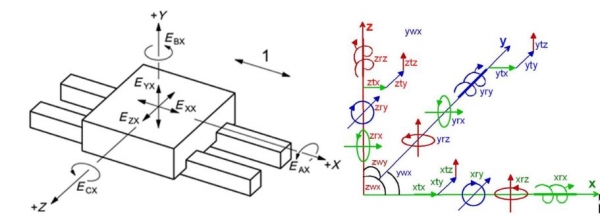

En las experiencias previas, IK4-IDEKO, ha identificado dos motivos por los que la compensación de errores no ha conseguido cambiar el paradigma de diseño para precisión en máquina herramienta, como ya lo hizo en las máquinas de coordenadas.

- Menor repetitividad de la máquina durante su vida útil. Las máquinas-herramienta varían su comportamiento más en el tiempo que las máquinas de coordenadas, debido principalmente al efecto de las fuerzas de corte, que producen desgastes de componentes. Por ello, una compensación de errores aplicada en la puesta a punto de las máquinas pierde efectividad con el tiempo.

- Errores vinculados al calentamiento y a las dilataciones térmicas. El esfuerzo de mecanizado en máquina-herramienta genera una cantidad variable de calor dentro de la máquina, produciendo variaciones y gradientes térmicos durante su procesamiento, generando dilataciones que son en general la principal fuente de error en máquina-herramienta. Estos efectos son compensables, pero necesitan de un conocimiento muy avanzado del comportamiento de la máquina para poder compensarlos. Este comportamiento también es variable durante la vida útil de la máquina, principalmente por desgaste de componentes, variación de precargas, etc.

Fabricación de componentes estructurales de aviación

Las piezas estructurales como el tren de aterrizaje y los discos de turbina tienen exigencias de máxima de precisión en operaciones como el torneado, el fresado en cinco ejes y el mandrinado. Son piezas críticas en el funcionamiento y seguridad del avión, y cada vez se les añade más complejidad y exigencia, como la reducción de peso para el ahorro de combustible, que lleva a formas más complejas.

Existen varios fabricantes que ofrecen máquinas para este tipo de mecanizados. Todas ellas tienen arquitecturas de máquina similares, combinando fresado de cinco ejes y mandrinado en una sola máquina, e incorporan tecnologías avanzadas para asegurar la máxima precisión, como guiados hidrostáticos, rasqueteado manual de superficies de guiado, estructuras simétricas, sistemas de refrigeración avanzados, etc. Estas tecnologías aseguran una alta precisión de máquina, pero requieren desarrollos e integración muy costosos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad